随着电动汽车、储能系统及充电设备市场的快速发展,在轻量化设计趋势的推动下,线束所承受的电压与功率必须大幅提升。传统线束应用电压已逐步提升至600V、800V,甚至1000V以上。这一变化对绝缘材料的耐压性能、端子结构设计以及整体测试与验证标准都提出了更严格的要求。在此背景下,线束设计符合UL 758 / UL 62(对应GB/T 5023)、ISO 6722 / ISO 19642(对应GB/T 25085)、SAE J1654 / J1128等相关法规显得至关重要。

趋势变化下,线束产品为何必须符合安全测试规范?

电动汽车受国际标准ISO 26262(对应GB/T 34590)与IEC 61508(对应GB/T 20438)的约束,因此线束设计必须满足严格的功能安全等级。

- 系统化视角:线束不再被视为单一零部件,而是纳入整体安全系统的重要环节进行评估。

- 全流程优化:功能安全思维必须贯穿设计端、选材端与验证端三个核心阶段。

- 失效应对能力:设计核心目标在于确保系统在极端环境或发生失效时,仍能保持在“可控”且“安全”的状态。

线束耐压测试法规与要求

随着电动汽车、高功率设备与工业自动化系统的普及,线束在高压环境下的安全性愈发重要。耐压测试已成为线束设计、制造与出货检验中不可或缺的关键环节,其目的在于确保产品在实际使用条件下具备足够的绝缘可靠性。ISO 26262(对应GB/T 34590)、IEC 61508(对应GB/T 20438)等功能安全规范对线束设计产生了深远影响。

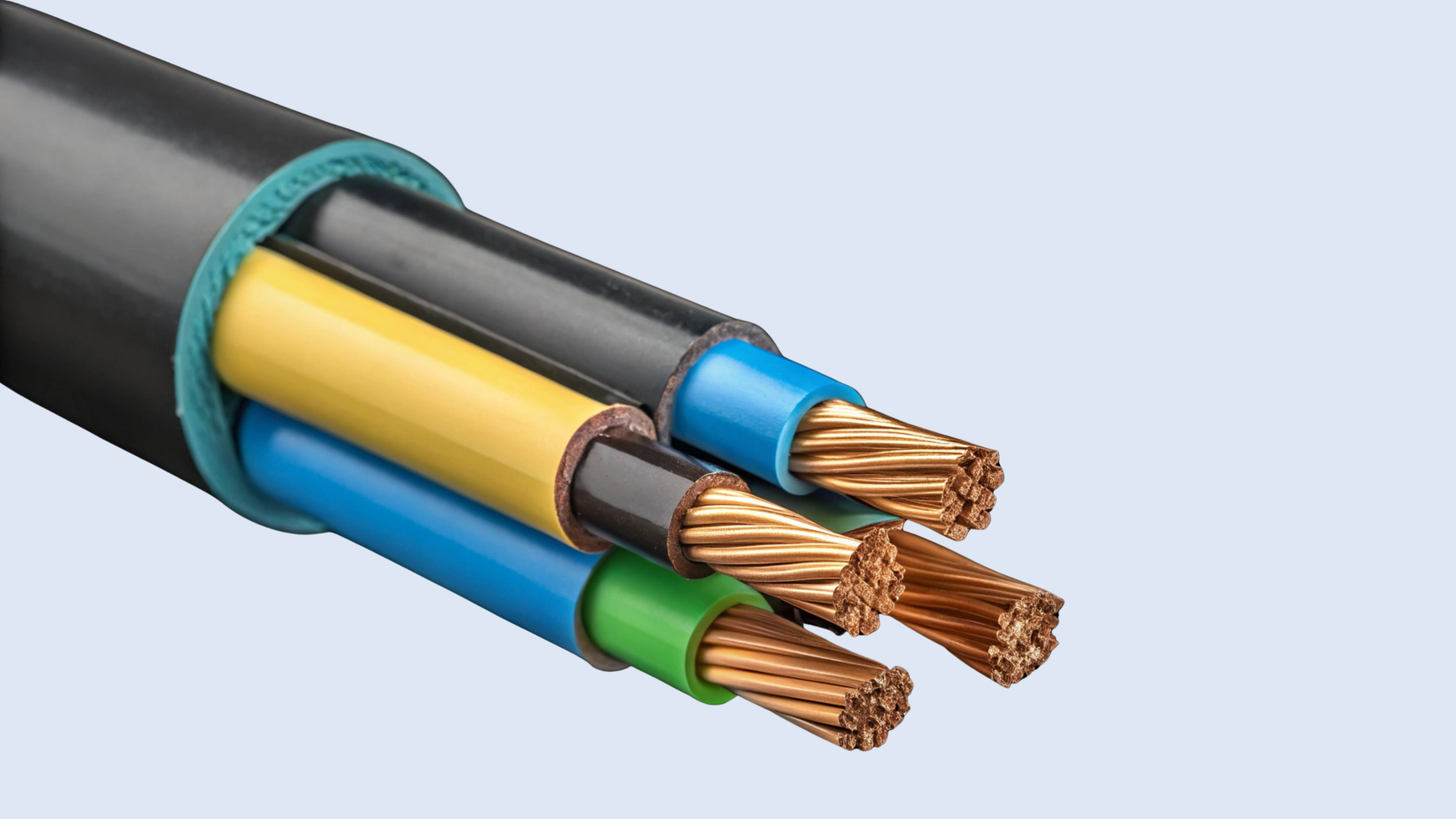

耐压测试的主要目的是验证线束中导体与导体之间,以及导体与外壳或屏蔽层之间的绝缘完整性。通过施加高于正常工作电压的测试电压,可及早发现绝缘缺陷,防止日后发生漏电、击穿或短路等问题,从而降低人身触电与设备损坏的潜在安全风险。

不同应用领域均有相应的国内外规范要求,常见的标准与规范包括:

| 标准/法规 | 适用领域 | 典型测试电压(参考) | 测试时间 |

|---|---|---|---|

| IEC 60204-1 / GB/T 5226.1 | 工业设备 | (额定电压 × 2) + 1000V 最低 1500Vac | 1 s |

| IEC 60335 / GB 4706 | 家电设备 | 1000–3000Vac | 1–60 s |

| UL 758 | 线材 / 线束(美标) | 1000–3000Vac 或 DC | 1 min |

| UL 62 | 电源线(美标) | 2000Vac 以上 | 1 min |

| ISO 6722 / GB/T 25085 | 车用低压电缆 | 1000Vac | 1 min |

| ISO 19642 | 车用线束(国际) | 1000–3000Vac | 1 s |

| LV 123 | 电动汽车高压系统(德系) | ≥2500Vac 或 DC | 1 min |

| LV 124 | 车用电气负载(德系) | 1.5 × 额定电压 | 1–10 s |

总的来说,线束产业正朝着高压、高性能、轻量化、自动化与高安全性的方向持续发展。深入理解并融合国际标准(如ISO、IEC)与国内标准(如GB)的双重要求,提升相关技术能力与制造水平,已成为企业构筑核心竞争力的关键指标。